Les capteurs de pression peuvent être conçus et fabriqués pour résister aux environnements difficiles et aux conditions extrêmes. Cependant, tous les capteurs de pression ne sont pas adaptés à de telles applications. Il est donc important de choisir le capteur adapté aux conditions spécifiques auxquelles vous faites face. Voici quelques facteurs à prendre en compte lors de l’utilisation de capteurs de pression dans des environnements difficiles :

1. Température : Les températures extrêmes, qu’elles soient extrêmement élevées ou basses, peuvent affecter les performances des capteurs de pression. Il est crucial de sélectionner des capteurs adaptés à la plage de température de l'environnement dans lequel ils seront utilisés.

Les environnements à haute température, tels que les moteurs à turbine à gaz, peuvent nécessiter des capteurs de pression capables de résister à des températures supérieures à 500°C. Ces capteurs utilisent souvent des matériaux et des revêtements spécialisés pour garantir la précision et la fiabilité sous une chaleur extrême.

2. Plage de pression : différents capteurs de pression ont différentes plages de pression qu’ils peuvent gérer. Assurez-vous que le capteur que vous choisissez peut mesurer avec précision les pressions attendues dans un environnement difficile.

L’exploration en haute mer repose sur des capteurs de pression capables de résister à une pression immense à de grandes profondeurs. Par exemple, dans les véhicules sous-marins ou les équipements de forage pétrolier, les capteurs de pression sont utilisés pour mesurer des pressions dépassant des milliers de psi (livres par pouce carré).

3. Milieux corrosifs ou agressifs : certaines applications impliquent une exposition à des substances corrosives ou agressives, telles que des produits chimiques ou des gaz. Dans de tels cas, vous devez sélectionner un capteur de pression compatible avec le support et qui ne sera ni endommagé ni affecté par celui-ci.

Les usines de traitement chimique peuvent utiliser des capteurs de pression pour surveiller et contrôler la pression dans des environnements chimiques corrosifs ou agressifs. Les capteurs fabriqués à partir de matériaux résistants à la corrosion, tels que l'acier inoxydable ou le titane, sont couramment utilisés dans de telles applications.

4. Contraintes mécaniques et vibrations : les environnements difficiles impliquent souvent des contraintes mécaniques et des vibrations. Les capteurs de pression conçus pour de telles conditions doivent avoir une construction robuste et une résistance aux chocs pour résister à ces forces sans compromettre leur précision.

Les industries aérospatiale et automobile nécessitent des capteurs de pression capables de résister à des niveaux élevés de contraintes mécaniques et de vibrations. Ces capteurs sont conçus avec des boîtiers robustes et des fonctionnalités résistantes aux chocs pour maintenir la précision dans les environnements exigeants.

5. Étanchéité et protection contre la pénétration : pour protéger le capteur de pression de la poussière, de l'humidité ou de l'immersion dans des liquides, il est important de choisir des capteurs dotés d'indices d'étanchéité et de protection contre la pénétration appropriés, tels que IP67 ou IP68.

Les capteurs de pression utilisés dans les applications hygiéniques, telles que l'industrie agroalimentaire ou pharmaceutique, doivent être conformes à des normes strictes d'étanchéité et de protection contre la pénétration. Ces capteurs sont souvent classés avec des indices IP (par exemple, IP67 ou IP68) pour garantir la résistance à la pénétration de poussière et d'eau.

6. Interférences EMI/RFI : dans certains environnements présentant des interférences électromagnétiques (EMI) ou des interférences radiofréquences (RFI), il est important de sélectionner des capteurs de pression résistants à de telles interférences pour garantir des mesures précises et fiables.

Des secteurs tels que les télécommunications ou la production d'électricité peuvent nécessiter des capteurs de pression insensibles aux interférences électromagnétiques ou radioélectriques. Des capteurs de pression blindés dotés de mécanismes de mise à la terre et de filtrage appropriés sont utilisés pour éviter les inexactitudes de mesure causées par les EMI/RFI.

7.Certification et conformité : selon le secteur et l'application, il peut exister des certifications spécifiques ou des exigences de conformité pour les capteurs de pression. Assurez-vous que le capteur choisi répond aux normes nécessaires à l’utilisation prévue.

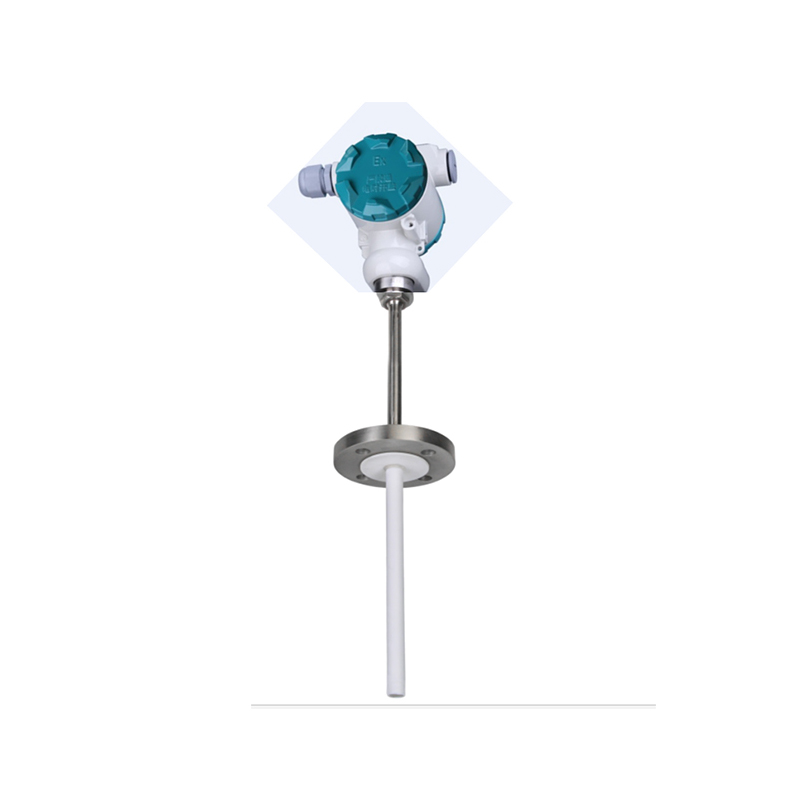

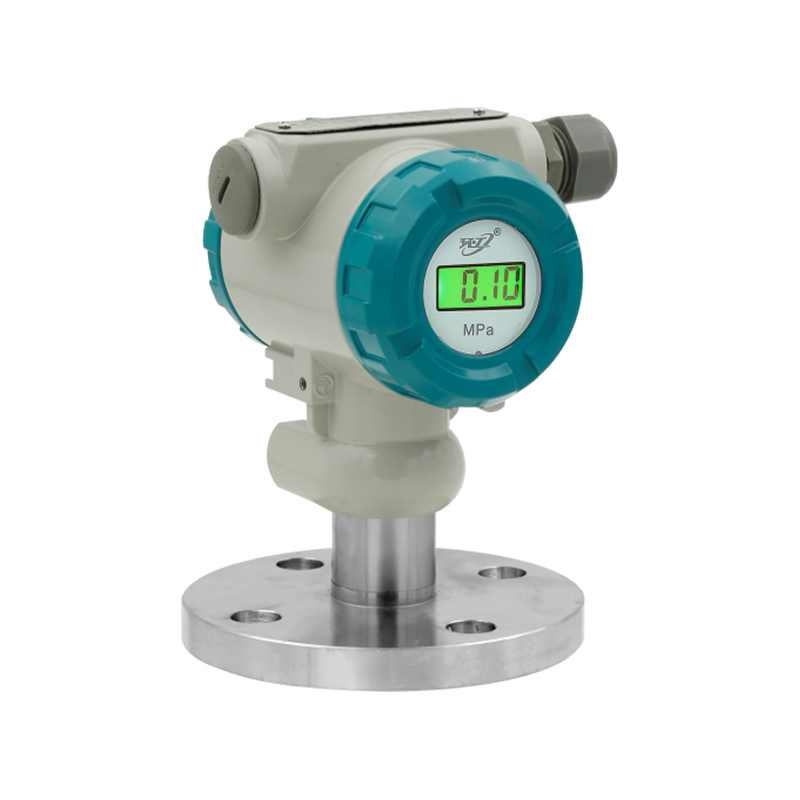

Transmetteurs de pression PB8101CNM

Un transmetteur de pression est un appareil utilisé pour mesurer et transmettre la pression d'un fluide ou d'un gaz dans un système. Il s’agit d’un composant essentiel dans diverses industries, notamment le contrôle des processus, la fabrication, le pétrole et le gaz, la chimie et bien d’autres.

L'objectif principal d'un transmetteur de pression est de convertir la pression physique exercée par un fluide ou un gaz en un signal électrique qui peut être facilement mesuré, affiché et transmis aux systèmes de contrôle ou aux dispositifs de surveillance. Il fournit des lectures de pression précises et fiables, permettant aux opérateurs et aux systèmes automatisés de surveiller et de contrôler les niveaux de pression au sein d'un système.