La protection des transmetteurs de pression différentielle contre les fluides de traitement corrosifs ou abrasifs est cruciale pour garantir leur longévité et leur précision. Voici plusieurs méthodes pour obtenir cette protection :

Joints à membrane (joints chimiques) : Les joints à membrane isolent le transmetteur de pression du contact direct avec les fluides de traitement en utilisant une membrane flexible fabriquée à partir de matériaux résistants à la corrosion et à l'abrasion, tels que le PTFE ou le tantale. Le diaphragme est rempli d'un fluide de transfert (par exemple, de l'huile de silicone ou de la glycérine) qui transmet la pression du processus au capteur. Ces joints protègent le transmetteur des conditions difficiles, garantissent l'intégrité des mesures et facilitent la maintenance en permettant un nettoyage et un remplacement plus faciles du diaphragme sans perturber le transmetteur. Les joints à membrane sont particulièrement utiles dans les applications impliquant des produits chimiques hautement corrosifs, des boues ou des milieux contenant des particules.

Revêtements : les revêtements protecteurs fournissent une barrière supplémentaire au matériau sous-jacent aux pièces en contact avec le fluide du transmetteur. Les revêtements PTFE (Téflon) sont largement utilisés pour leur excellente résistance chimique et leurs propriétés antiadhésives, qui empêchent l'accumulation et facilitent le nettoyage. Les revêtements céramiques offrent une dureté et une résistance à l'abrasion ascendantes, ce qui les rend idéaux pour les applications avec des particules abrasives. L'application de ces revêtements doit être effectuée avec précision pour garantir une couverture et une adhérence uniformes. Des inspections régulières sont nécessaires pour détecter toute usure ou dommage aux revêtements et pour les réappliquer si nécessaire.

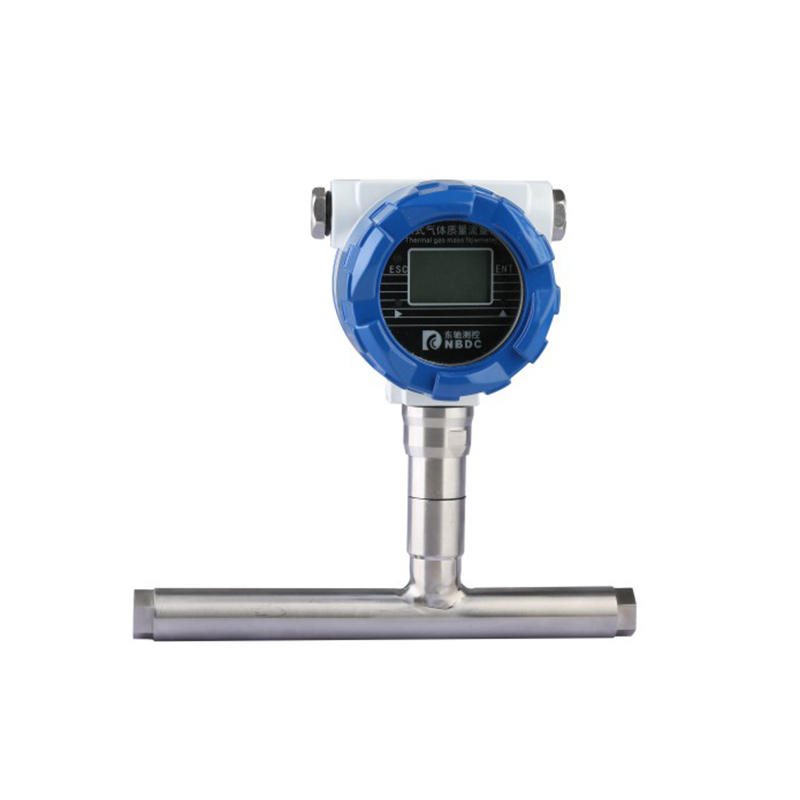

Systèmes de purge : les systèmes de purge impliquent le rinçage continu ou intermittent des conduites de détection avec un fluide inerte ou non corrosif, tel que l'azote ou l'air pur. Cela empêche les fluides du procédé d'entrer directement en contact avec le transmetteur, le protégeant ainsi de la corrosion et de l'abrasion. Les systèmes de purge sont essentiels dans les applications où les fluides sont sujets à la cristallisation, à la polymérisation ou au dépôt, ce qui peut bloquer les lignes de détection. Le liquide de purge doit être compatible à la fois avec le fluide de procédé et le transmetteur pour éviter toute contamination ou interférence avec les mesures. Une conception et un entretien appropriés du système de purge sont essentiels pour garantir un fonctionnement efficace.

Filtration : l'installation de filtres ou de crépines en amont du transmetteur de pression différentielle permet d'éliminer les particules et les substances abrasives des milieux de traitement. Des filtres avec des mailles adaptées à l'application spécifique peuvent éviter d'endommager les composants sensibles du transmetteur. Pour les supports très abrasifs, envisagez d'utiliser des filtres en métal fritté ou des séparateurs cycloniques capables de gérer des charges de particules élevées. Un entretien et un remplacement réguliers des éléments filtrants sont nécessaires pour maintenir l'efficacité de la filtration et éviter les chutes de pression ou le colmatage, qui pourraient affecter la précision des mesures.

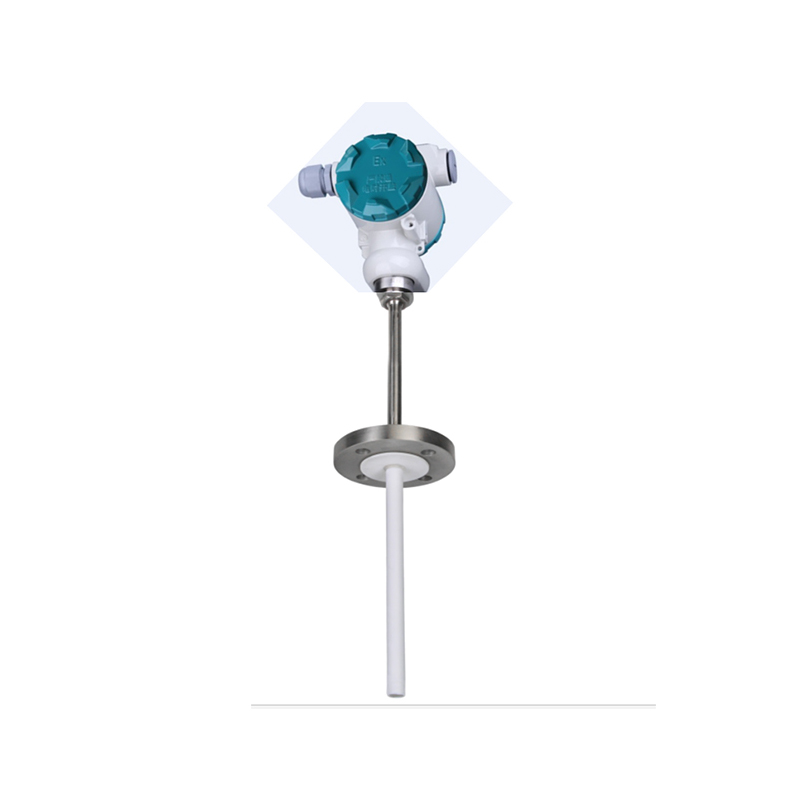

Montage à distance : le montage à distance implique de positionner le transmetteur de pression différentielle à l'écart de l'environnement de processus difficile à l'aide de tubes capillaires remplis d'un fluide inerte. Cette configuration permet au transmetteur d'être situé dans un endroit plus accessible et moins agressif, réduisant ainsi le risque de dommages causés par des fluides corrosifs ou abrasifs. Les tubes capillaires transmettent avec précision la pression du processus au transmetteur. Une sélection appropriée des matériaux et des fluides des tubes capillaires est cruciale pour garantir la compatibilité avec les conditions du procédé et maintenir la précision des mesures. Une inspection et un entretien réguliers des tubes capillaires sont nécessaires pour garantir qu'ils restent exempts de fuites et de blocages.

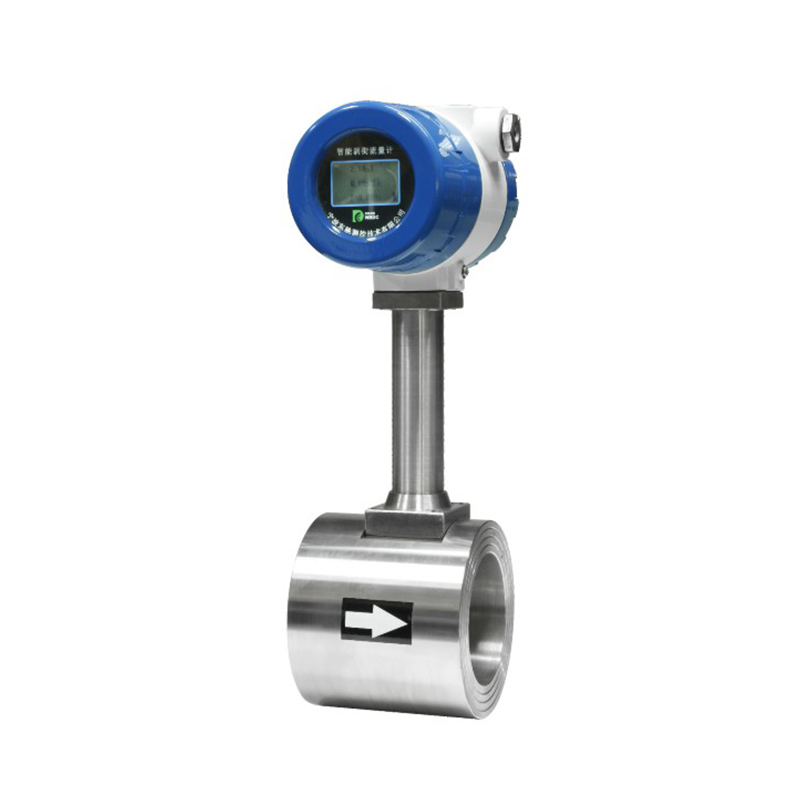

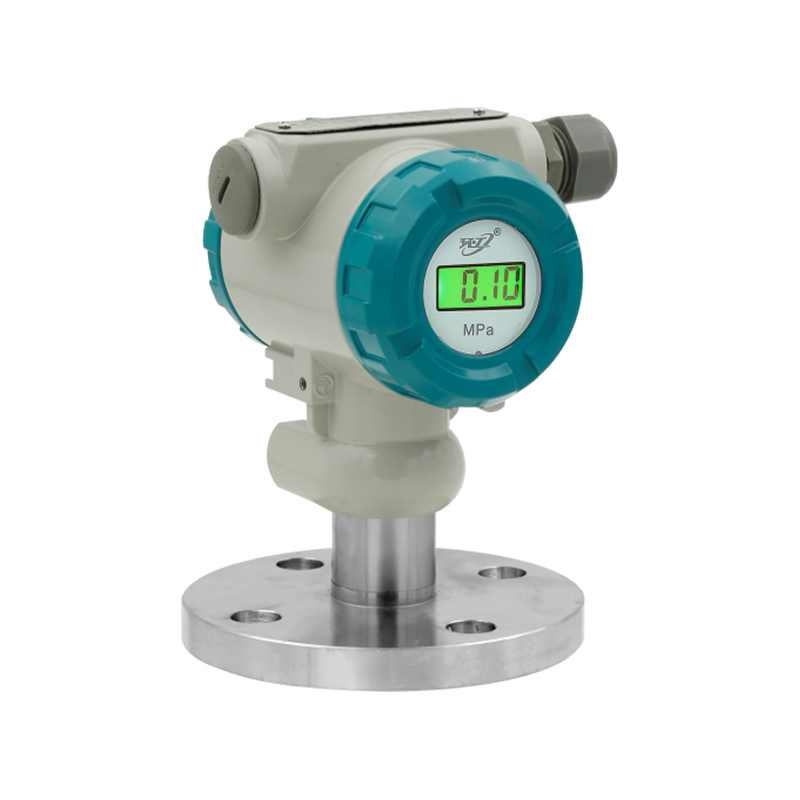

PB8400 type antidéflagrant à sécurité intrinsèque