Dans divers processus industriels et de fabrication, une mesure et un contrôle précis des niveaux de liquide ou de solide sont essentiels pour garantir l'efficacité opérationnelle, la sécurité et la conformité réglementaire. Les capteurs de niveau jouent un rôle essentiel dans ce domaine, fournissant des données en temps réel sur le niveau d'une substance dans un réservoir, un récipient ou un conteneur. Cependant, l'intégration transparente de ces capteurs avec des systèmes de contrôle ou des dispositifs de surveillance est tout aussi importante pour permettre une prise de décision efficace et une optimisation des processus. Les capteurs de niveau communiquent avec les systèmes de contrôle ou les dispositifs de surveillance via diverses méthodes, en fonction du type de capteur et des protocoles de communication pris en charge. . Voici quelques méthodes de communication courantes utilisées par les capteurs de niveau :

1. Sorties analogiques : de nombreux capteurs de niveau fournissent des signaux de sortie analogiques, tels que 4-20 mA ou 0-10 V, qui peuvent être directement connectés aux modules d'entrée analogiques des systèmes de contrôle ou des dispositifs d'acquisition de données. Le signal de sortie correspond au niveau mesuré, permettant au système de contrôle d'interpréter et de traiter les données.

Cas : Dans une station d'épuration, un capteur de niveau de pression submersible est utilisé pour surveiller le niveau d'un bassin de décantation. Le capteur fournit une sortie analogique 4-20 mA qui correspond au niveau du réservoir. Ce signal analogique est connecté à un module d'entrée analogique PLC (Programmable Logic Controller). L'automate lit le signal analogique et déclenche les actions appropriées en fonction du niveau, comme l'activation de pompes pour maintenir le niveau souhaité.

2. Sorties numériques : certains capteurs de niveau disposent d'options de sortie numérique, telles que des sorties discrètes ou relais. Ces sorties fournissent généralement un signal binaire (par exemple, ON/OFF) basé sur un seuil de niveau prédéfini. Le système de contrôle peut recevoir ces signaux et déclencher les actions appropriées en fonction de l'état du niveau.

Cas : Dans une installation de stockage de produits chimiques, un capteur de niveau capacitif est installé dans un réservoir contenant un liquide dangereux. Le capteur de niveau dispose d'une sortie relais qui se déclenche lorsque le niveau de liquide atteint un seuil critique. La sortie relais est connectée à un système d'alarme, qui génère une alerte sonore et visuelle lorsque le niveau atteint le point critique, indiquant un risque potentiel de débordement ou de fuite.

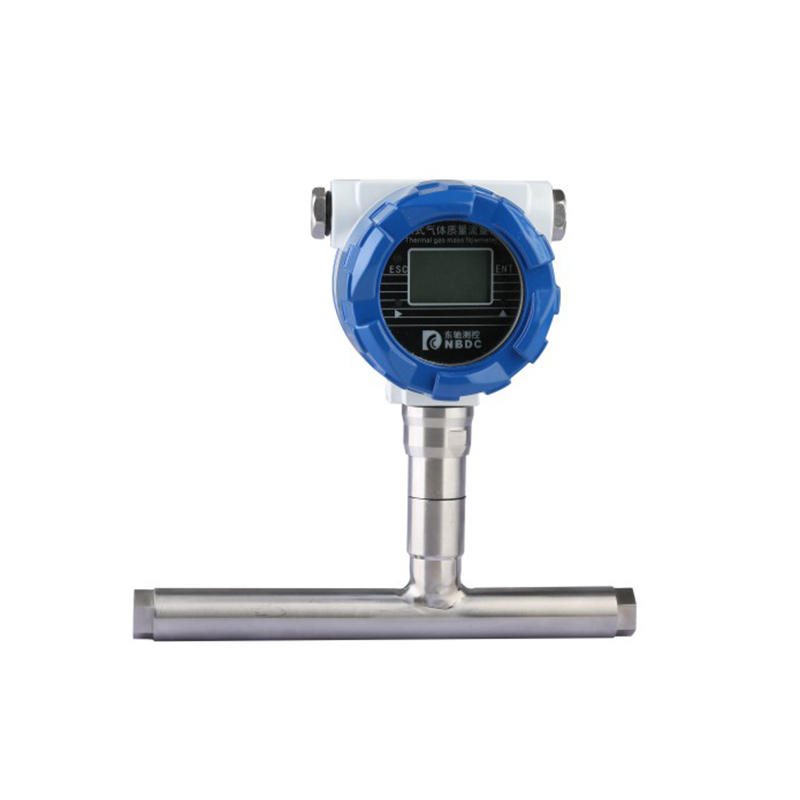

3. Communication série : les capteurs de niveau peuvent prendre en charge les protocoles de communication série tels que RS-485, Modbus, Profibus ou HART. Ces protocoles permettent une communication bidirectionnelle entre le capteur et le système de contrôle. Le capteur fournit des données de niveau ou des informations d'état, et le système de contrôle peut également envoyer des commandes ou des paramètres de configuration au capteur.

Cas : Dans une usine de transformation industrielle, un capteur de niveau radar est utilisé pour mesurer le niveau d'un liquide à l'intérieur d'un réservoir de stockage. Le capteur prend en charge le protocole Modbus RTU pour la communication. Il est connecté à un automate ou à un système SCADA (Supervisory Control and Data Acquisition) à l'aide d'une connexion série RS-485. Le capteur envoie périodiquement des données de niveau au système de contrôle, et le système peut également envoyer des commandes de configuration au capteur à des fins d'étalonnage ou de réglage.

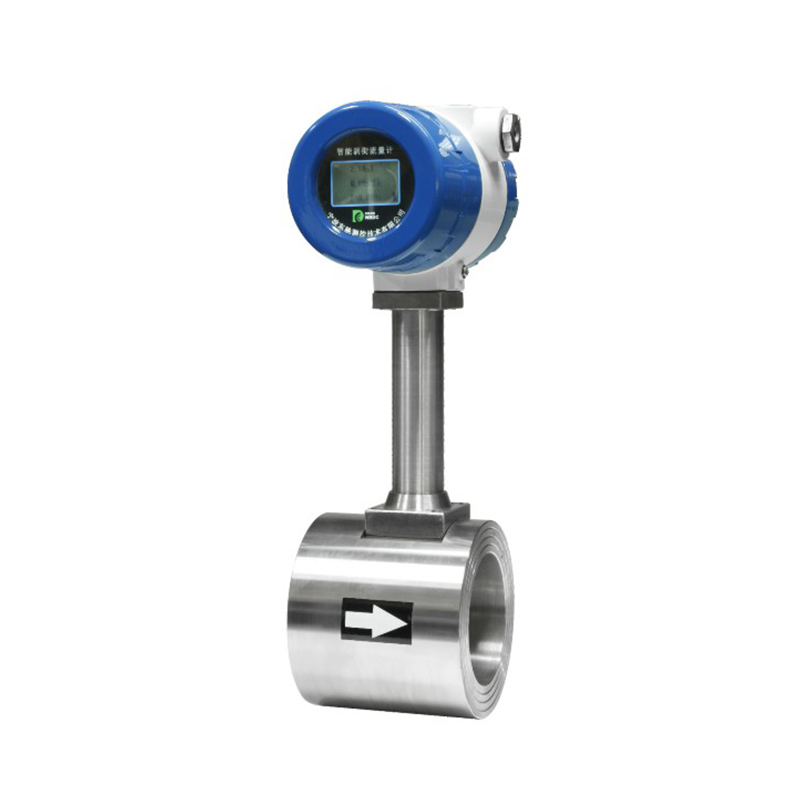

4. Ethernet ou réseau industriel : les capteurs de niveau avancé peuvent avoir des ports Ethernet intégrés ou prendre en charge des protocoles de réseau industriel tels qu'Ethernet/IP ou PROFINET. Ces capteurs peuvent communiquer directement avec le système de contrôle ou les dispositifs de surveillance via le réseau local (LAN). Cela permet l'échange de données en temps réel et l'intégration avec d'autres composants du système.

Cas : Dans une installation de transformation des aliments, un capteur de niveau radar à ondes guidées est utilisé pour surveiller le niveau d'un matériau en vrac dans un silo. Le capteur dispose d'un port Ethernet et prend en charge le protocole Ethernet/IP. Il est connecté au réseau Ethernet de l'installation et les données de niveau sont transmises en temps réel à un système de contrôle central. Le système de contrôle utilise les informations de niveau pour la gestion des stocks et déclenche le réapprovisionnement en matériaux lorsque le niveau est bas.

5. Communication sans fil : Avec l'avènement des technologies sans fil, certains capteurs de niveau offrent des options de communication sans fil, telles que la connectivité Wi-Fi, Bluetooth ou cellulaire. Ces capteurs peuvent transmettre sans fil des données de niveau à un récepteur ou une passerelle, qui communique ensuite avec le système de contrôle ou le dispositif de surveillance. La communication sans fil permet une flexibilité dans le placement des capteurs et élimine le besoin de câblage physique.

Cas : En milieu agricole, un capteur de niveau à ultrasons est installé dans un réservoir d’eau utilisé pour l’irrigation. Le capteur est équipé d'un module sans fil qui communique grâce à la technologie LoRaWAN (Long Range Wide Area Network). Le capteur transmet sans fil les données de niveau d'eau à une passerelle située sur le terrain. La passerelle transmet les informations à une plateforme de surveillance basée sur le cloud, qui permet aux agriculteurs de surveiller à distance les niveaux d'eau et d'optimiser les programmes d'irrigation.

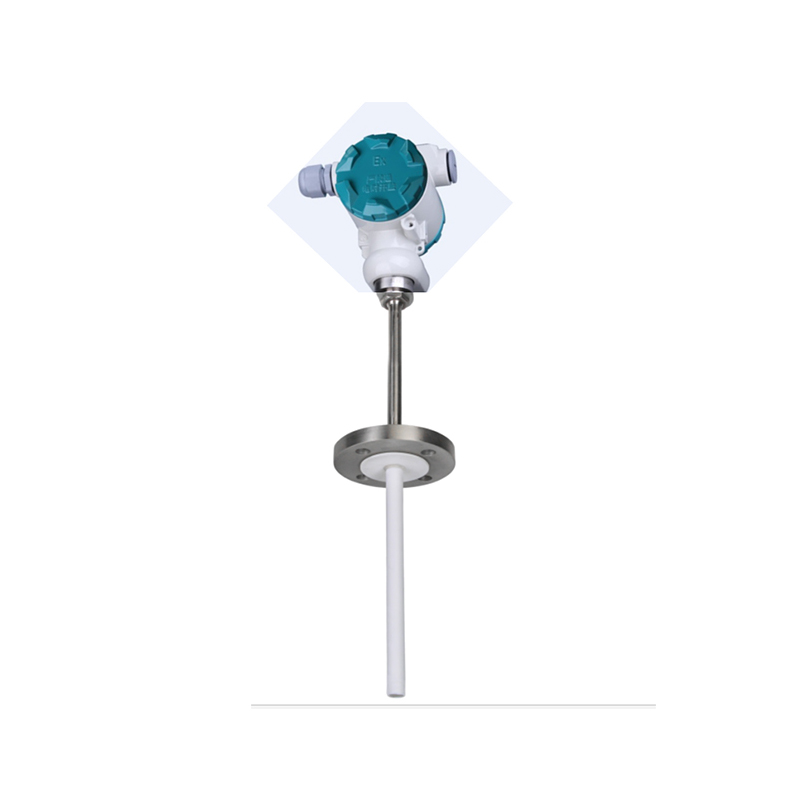

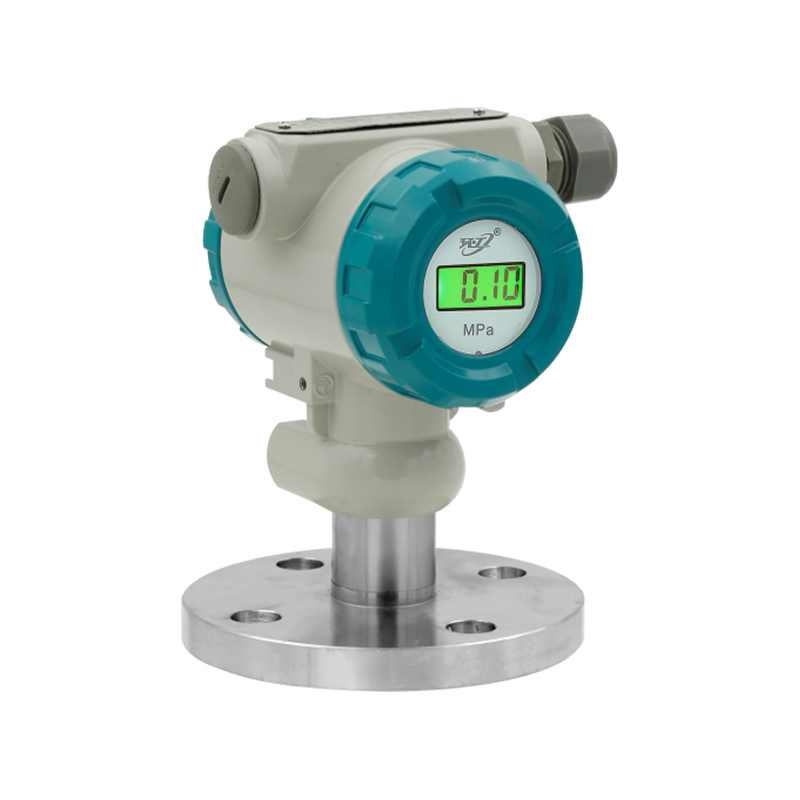

Transmetteur de niveau (pression) de liquide ordinaire antidéflagrant 1

Les transmetteurs de niveau de liquide (pression) ordinaires antidéflagrants, également appelés transmetteurs de pression antidéflagrants ou transmetteurs de niveau de liquide antidéflagrants, sont des appareils utilisés pour mesurer le niveau ou la pression d'un liquide dans des environnements dangereux ou potentiellement explosifs. Ces transmetteurs sont conçus pour garantir un fonctionnement sûr et fiable dans des environnements où des gaz, des vapeurs ou des particules de poussière inflammables peuvent être présents.