Les capteurs de température gèrent les changements rapides de température ou les chocs thermiques en fonction de leur conception et de leurs matériaux de construction. Voici quelques aspects clés à considérer :

Temps de réponse : le temps de réponse est essentiel dans la détection de température, en particulier dans les applications où une détection rapide des changements de température est nécessaire pour le contrôle ou la sécurité des processus. Les thermocouples sont privilégiés pour leur réponse rapide en raison de leur construction de base utilisant différents métaux. Cette conception leur permet de générer rapidement un signal de tension en réponse aux variations de température, généralement en quelques millisecondes. En revanche, les RTD et les thermistances, qui reposent sur des changements de résistance électrique, ont généralement des temps de réponse plus lents allant de quelques fractions de seconde à plusieurs secondes. Le temps de réponse dépend de facteurs tels que la masse thermique du capteur, le matériau utilisé et l'environnement dans lequel il fonctionne.

Robustesse mécanique : La robustesse mécanique des capteurs de température détermine leur capacité à résister aux contraintes physiques et aux chocs thermiques. Les thermocouples, avec leur construction robuste en alliage métallique, sont intrinsèquement plus durables et moins sujets aux pannes mécaniques que les capteurs fragiles comme les RTD à couche mince ou certains types de thermistances. Cette durabilité rend les thermocouples adaptés aux environnements industriels difficiles où les vibrations mécaniques, les changements rapides de température ou les impacts physiques sont courants.

Inertie thermique : L'inertie thermique fait référence à la capacité d'un capteur à réagir rapidement aux changements de température sans être influencé par sa propre masse thermique. Les capteurs ayant une masse thermique inférieure, tels que les RTD à couche mince ou certains types de thermistances, peuvent suivre avec plus de précision les fluctuations rapides de température, car ils chauffent et refroidissent rapidement. En revanche, les RTD fabriqués à partir de matériaux plus volumineux ou dotés de sondes plus épaisses peuvent présenter un décalage thermique plus important, affectant leur temps de réponse et leur précision dans des environnements à température dynamique.

Compatibilité des matériaux : Les matériaux utilisés dans les capteurs de température ont un impact significatif sur leur résistance aux chocs thermiques. Par exemple, les éléments RTD en céramique sont connus pour leur haute résistance aux chocs thermiques par rapport aux éléments RTD fragiles à couche mince. De même, les alliages métalliques utilisés dans les thermocouples sont sélectionnés pour leur capacité à résister aux températures extrêmes et aux changements rapides de température sans dégradation structurelle. Les matériaux isolants entourant les fils du thermocouple jouent également un rôle crucial dans le maintien de l'intégrité et des performances du capteur dans des conditions de cyclage thermique.

Plage de température : chaque type de capteur de température possède une plage de température de fonctionnement spécifique dans laquelle il peut mesurer avec précision la température. Les thermocouples excellent dans les applications à haute température, fonctionnant souvent de manière fiable jusqu'à 2 300 °C (4 172 °F), ce qui les rend adaptés aux processus industriels extrêmes comme la fusion des métaux ou les applications aérospatiales. Les RTD et les thermistances ont généralement des limites de température maximale plus basses, mais offrent une précision et une stabilité supérieures dans les plages de températures modérées que l'on trouve couramment dans les systèmes CVC, les moteurs automobiles et les équipements de laboratoire.

Considérations d'installation : des pratiques d'installation appropriées sont essentielles pour maximiser les performances et la longévité du capteur de température dans les environnements sujets aux chocs thermiques. Les capteurs doivent être solidement montés pour minimiser les contraintes mécaniques et les vibrations, qui peuvent entraîner une défaillance prématurée. Des matériaux et techniques d'isolation thermique, tels que de la pâte thermique ou des isolants en céramique, doivent être utilisés pour assurer un bon contact thermique entre le capteur et la surface mesurée. Cela minimise les gradients thermiques qui peuvent affecter la précision du capteur lors de changements rapides de température.

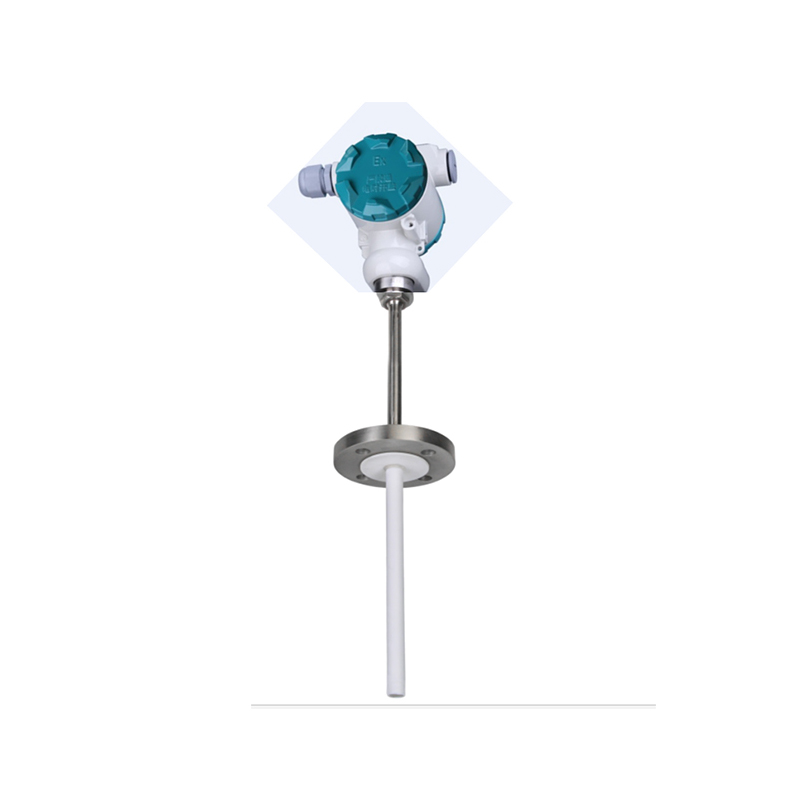

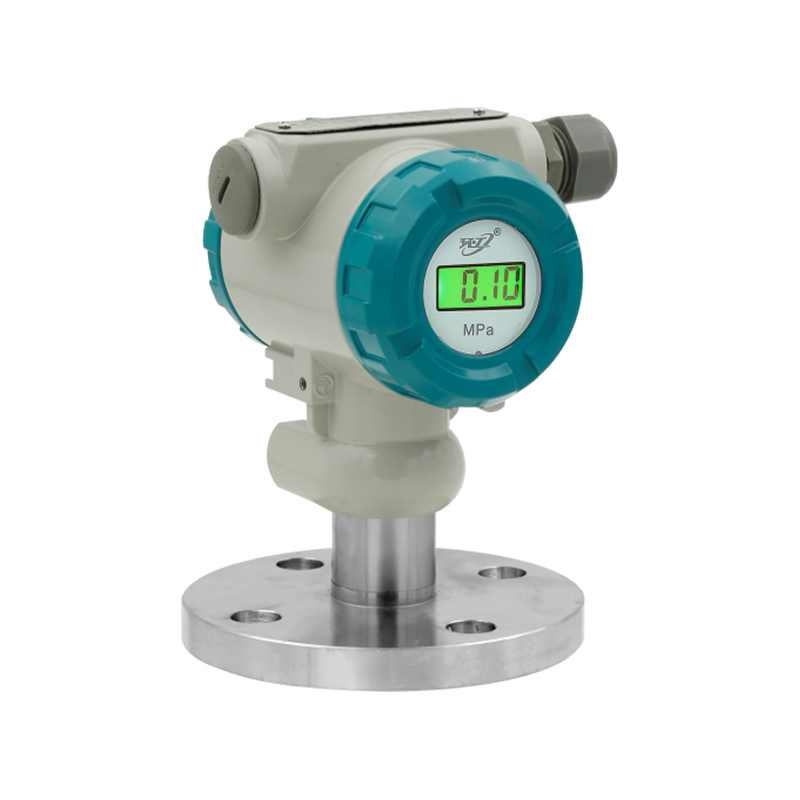

Transmetteur de température HGWR216B