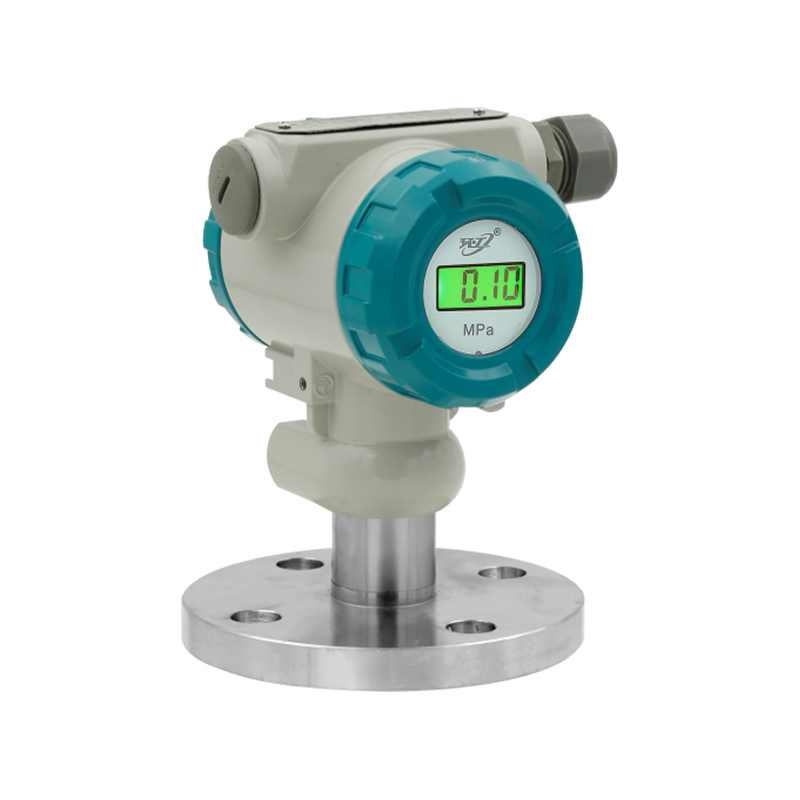

- PRESSURE

-

PB8101CdM antidéflagrant

-

Transmetteurs de pression PB8300CNG2

-

Transmetteurs de pression PB8300CNM

-

Transmetteurs de pression PB8300CNG2

-

Transmetteurs de pression PB8300CNM

-

Transmetteurs de pression PB8300CNT

-

Transmetteurs de pression PB8300CNM

-

Diaphragme plat fileté PB83 avec bord moleté

-

Filetage PB83 membrane plate pleine 1

-

PB83 pince haute température diaphragme plat complet

-

PB8300CNM haute température avec dissipateur thermique

-

Transmetteurs de pression PB8303CNM

-

Transmetteurs de pression PB8300CNM

-

Transmetteurs de pression PB8300CNG

-

Transmetteur de niveau submersible 1

-

Transmetteur de pression PB6300CNM

-

Transmetteur de pression PB6301CNM

-

Transmetteur de pression PB6303CNM

-

Fiche coudée M12

-

SPB antidéflagrant type 2

-

- TEMPERATURE

-

Thermocouple blindé à fil actif

-

Thermocouple fin et petit à température ambiante

-

Radial

-

Montage fileté type universel

-

Fixation par bride universelle

-

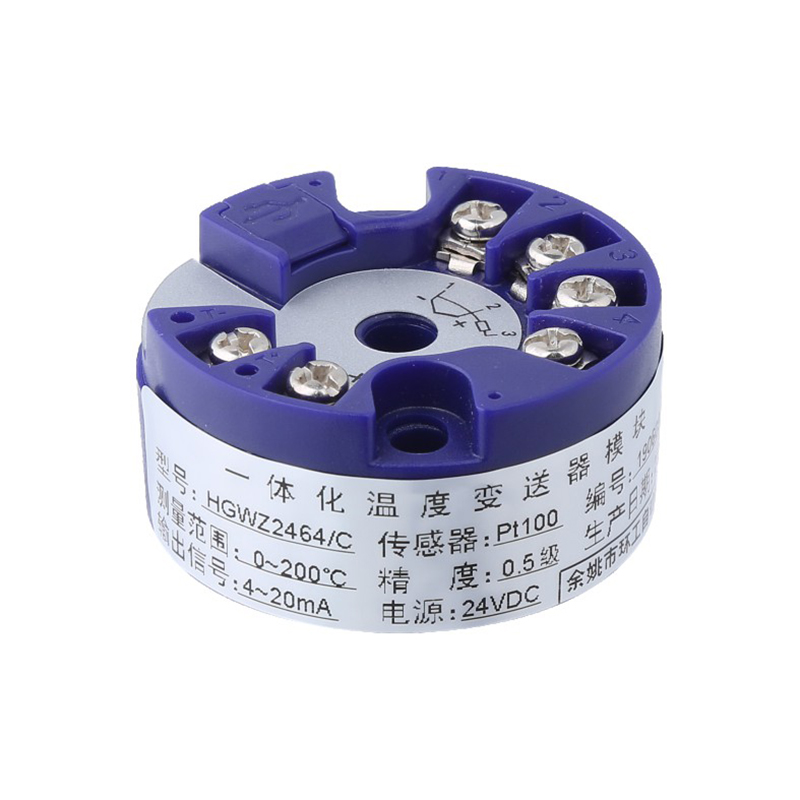

Transmetteur de température SBWZ148

-

Double émetteur d'isolement passif 1

-

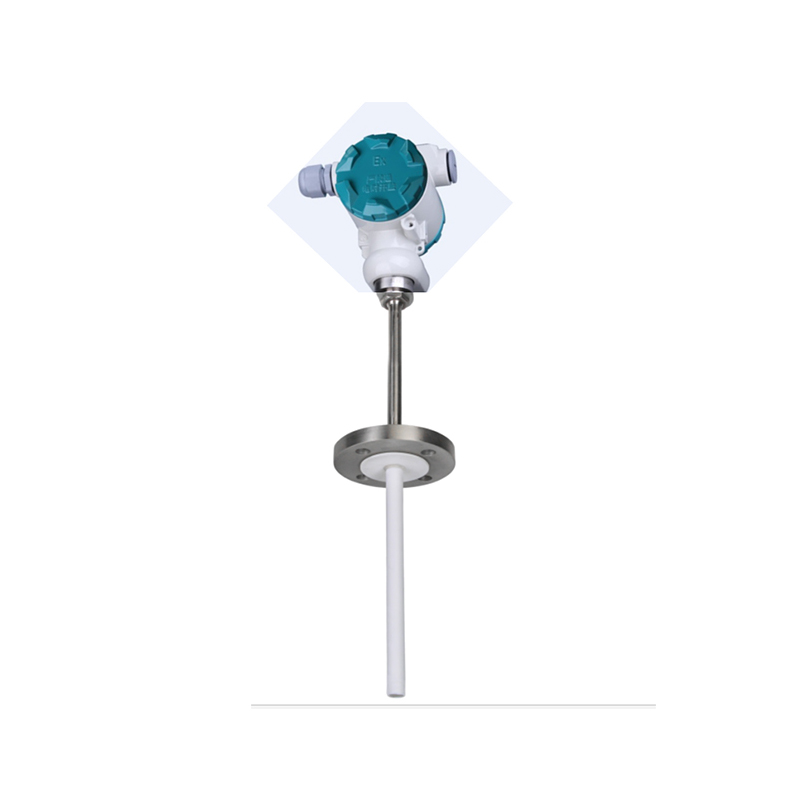

Transmetteur de température intégré de type bride anti-corrosion 2

-

Transmetteur de température intégré de type bride anti-corrosion 4

-

Transmetteur de température intégré de type bride anti-corrosion 5

-

Double émetteur d'isolement passif 2

-

- LEVEL

-

Transmetteur de niveau de liquide ordinaire (pression) à membrane plate à simple bride

-

Transmetteur de pression à membrane plate à bride plaquée or Transmetteur de niveau de liquide ordinaire (pression)

-

Transmetteur de niveau submersible transmetteur de niveau de liquide ordinaire (pression)

-

Jauge de niveau anti-corrosion enfichable transmetteur de niveau de liquide ordinaire (pression)

-

Transmetteur de niveau de liquide à tige droite

-

Avec support de montage

-

Indicateur de niveau radar anti-corrosion 2

-

Indicateur de niveau radar anti-corrosion 3

-

Pas de boîte de jonction PB8700 2

-

Transmetteur intégré de température et de niveau de liquide PB8700

-

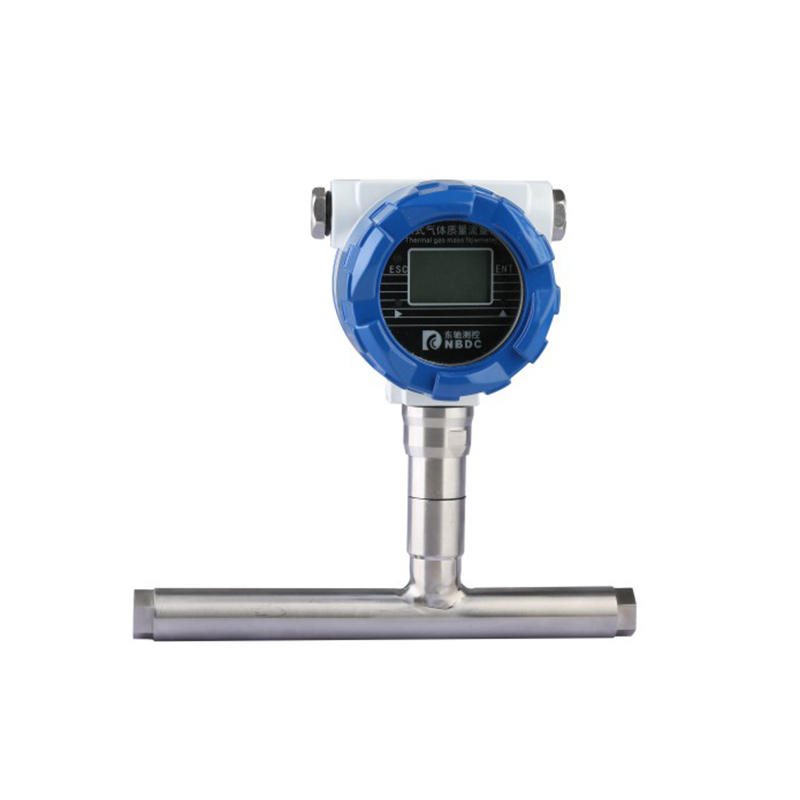

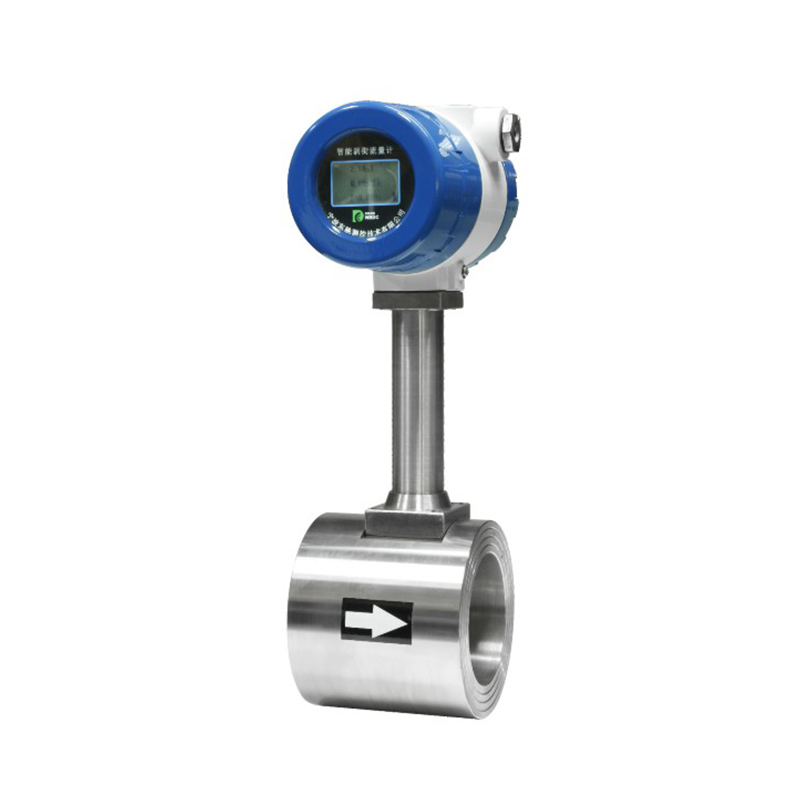

- FLOWMETER

- OTHERS

-

Capteur de pression

-

Pince capteur de pression à membrane plate haute température

-

Capteur de pression à membrane plate avec bord relevé

-

Boîte de jonction Herssman

-

Montre numérique

-

Compteur numérique

-

Source de courant

-

Collecteur de données GPRS

-

Module de communication GPRS

-

Caloduc et base haute température

-