Une installation correcte des capteurs RTD est cruciale pour obtenir des mesures de température précises et fiables. Voici quelques bonnes pratiques pour l’installation de capteurs RTD :

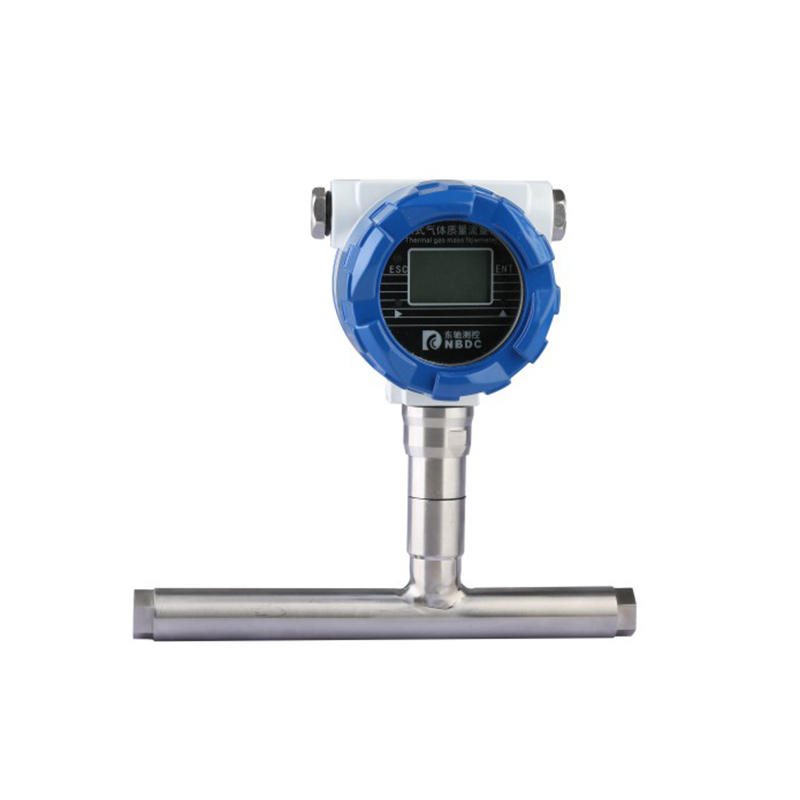

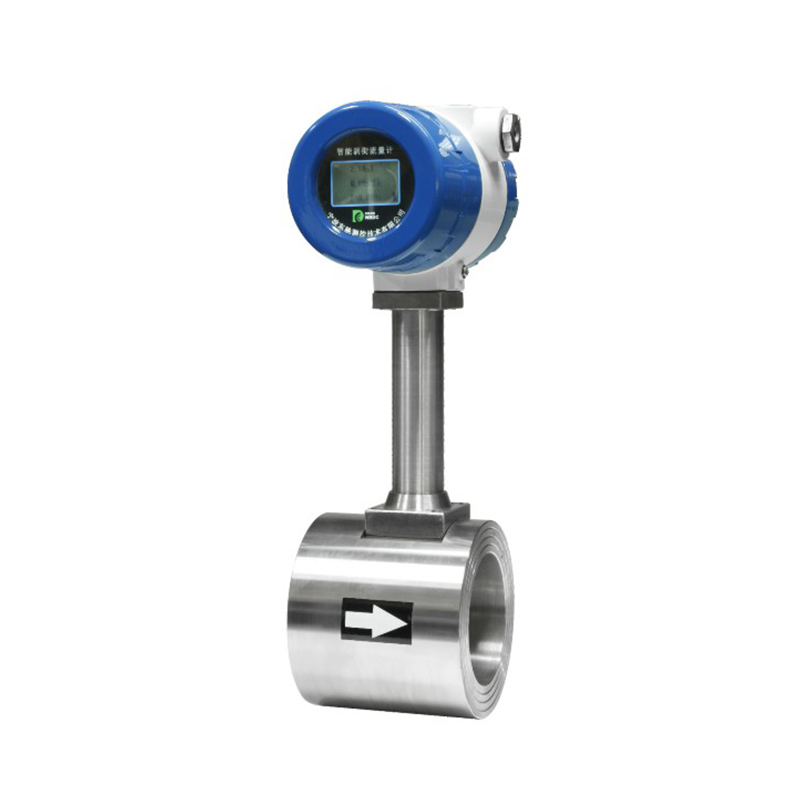

Placement correct : Le placement correct d'un capteur RTD est crucial pour obtenir des lectures précises. Lors du placement du capteur, tenez compte de la dynamique de l'environnement du processus. Par exemple, dans un système fluide, le capteur doit être placé dans un endroit où le fluide est bien mélangé et représentatif de la température globale. Évitez de placer le capteur à proximité d'entrées, de sorties ou de tout point où la température peut ne pas être uniforme. Lors d'une mesure de solide ou de surface, le capteur doit être placé au point où la température est la plus critique pour le processus.

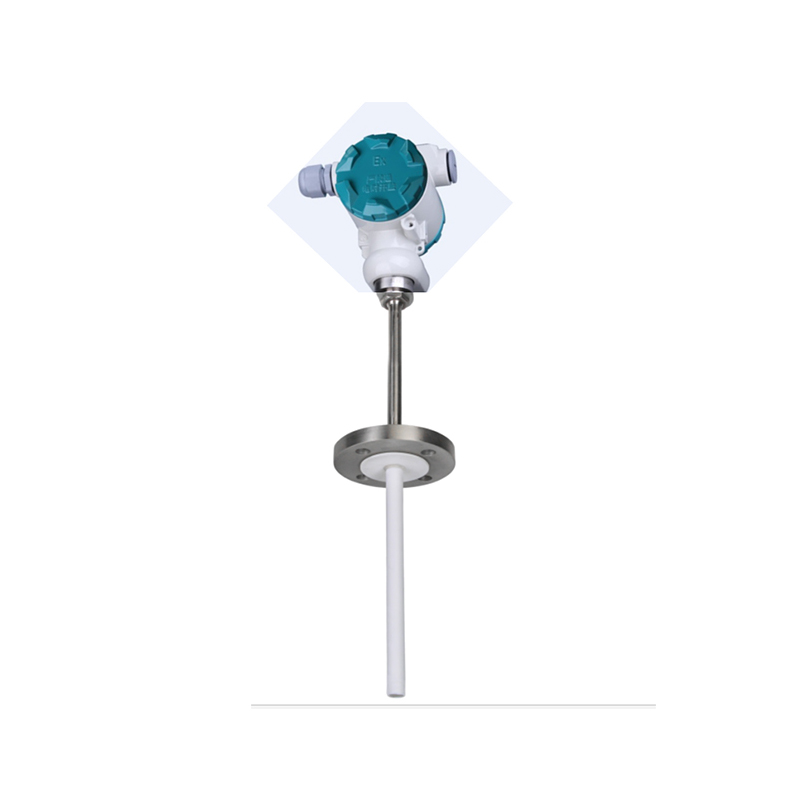

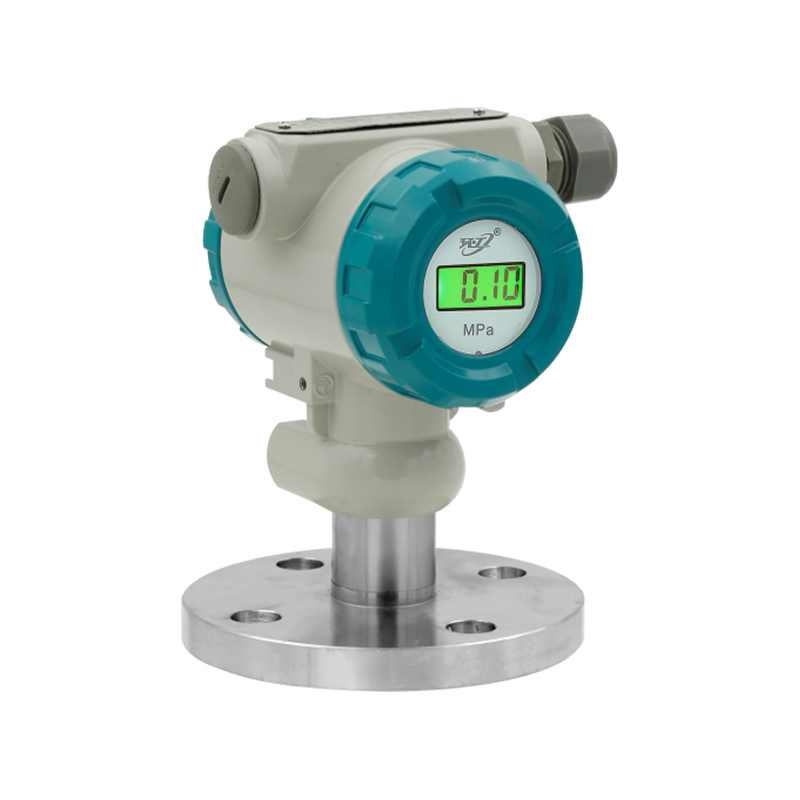

Montage sécurisé : pour sécuriser efficacement le capteur RTD, utilisez des accessoires de montage appropriés tels que des raccords à compression, des brides ou des pinces qui correspondent aux spécifications du capteur. Pour les applications à haute pression, assurez-vous que les raccords sont conçus pour résister à la pression du procédé. Dans les environnements soumis à de fortes vibrations, utilisez des solutions de montage qui incluent des fonctionnalités d'amortissement des vibrations pour éviter la fatigue mécanique du capteur.

Profondeur d'immersion : La profondeur d'immersion d'un capteur RTD doit être telle que l'ensemble de l'élément de détection est exposé à la température du milieu. Pour un RTD typique, cela signifie s'assurer que l'élément est immergé au moins 10 fois le diamètre de la gaine du capteur. Dans les installations à puits thermométrique, vérifiez que le RTD atteint le fond du puits thermométrique pour des lectures précises. Une immersion partielle peut entraîner des erreurs de conduction lorsque la pointe du capteur lit la température du processus tandis que la tige est affectée par la température ambiante.

Contact thermique : un contact thermique optimal entre le capteur RTD et le fluide de traitement garantit des temps de réponse rapides et des lectures précises. Sur les surfaces solides, utilisez de la graisse thermique ou des tampons pour améliorer le transfert de chaleur. Pour les capteurs à insertion, assurez-vous qu'il n'y a pas d'espace d'air entre le capteur et le fluide de processus. Dans les puits thermométriques, assurez-vous que le capteur est bien ajusté et envisagez d'utiliser des composés de transfert thermique pour combler les vides.

Évitez les sources de chaleur : gardez le capteur RTD à l'écart des sources de chaleur rayonnante ou de rayonnement thermique direct. Cela implique de placer le capteur à l'écart des panneaux électriques, des moteurs et de tout autre équipement générateur de chaleur. Protéger ou isoler le capteur peut aider à atténuer les effets des sources de chaleur à proximité. Si le processus implique des températures variables, assurez-vous que les effets thermiques transitoires n’interfèrent pas avec la capacité du capteur à mesurer avec précision la température cible.

Configuration du fil conducteur : Le choix de la configuration du fil conducteur peut avoir un impact significatif sur la précision des mesures de température. Une configuration à 2 fils est simple mais peut souffrir d'erreurs de résistance de fil. Une configuration à 3 fils compense la résistance des fils conducteurs en utilisant un troisième fil pour mesurer la chute de résistance entre les fils. Une configuration à 4 fils est la plus précise, car elle élimine complètement la résistance du fil conducteur de la mesure. Choisissez la configuration en fonction de la précision requise et des conditions environnementales.

Isolation adéquate : L'isolation du capteur RTD et de ses fils conducteurs est essentielle pour maintenir l'intégrité des mesures, en particulier dans les environnements difficiles. Les applications à haute température peuvent nécessiter des matériaux d'isolation spéciaux comme une isolation en fibre de verre, en céramique ou minérale. Assurez-vous que le matériau isolant utilisé peut résister à la plage de températures de fonctionnement et aux conditions environnementales de l’application. Une isolation adéquate évite également les courts-circuits électriques et la corrosion, prolongeant ainsi la durée de vie du capteur.