1. Dérive du capteur : Au fil du temps, les capteurs RTD peuvent présenter une dérive, où leur résistance change progressivement, conduisant à des mesures de température inexactes.

2. Dommages mécaniques : des dommages physiques à l'élément du capteur ou à ses points de connexion peuvent survenir lors de l'installation, de la manipulation ou du fonctionnement, entraînant des lectures erronées ou une panne complète.

3. Contamination : L'exposition à des contaminants tels que la poussière, l'humidité, les produits chimiques ou les huiles peut dégrader les performances et la précision du capteur.

4. Dommages aux fils conducteurs : L'endommagement ou la dégradation des fils conducteurs reliant le capteur RTD à l'instrument de mesure peut entraîner une augmentation de la résistance du fil, affectant la précision des mesures de température.

5. Vibrations et chocs : Des niveaux élevés de vibrations ou de chocs mécaniques, en particulier dans les environnements industriels, peuvent provoquer des contraintes sur l'élément du capteur ou les fils conducteurs, entraînant des dommages ou une panne.

Pour détecter et prévenir ces modes de défaillance :

1. Étalonnage régulier : Établissez un programme d'étalonnage complet qui comprend des procédures détaillées d'étalonnage, de vérification et de documentation. Développez un programme d'étalonnage basé sur des facteurs tels que l'utilisation du capteur, les conditions environnementales et les réglementations de l'industrie. Utilisez des étalons d’étalonnage traçables et des laboratoires d’étalonnage certifiés pour garantir l’exactitude et la fiabilité des résultats d’étalonnage. Documentez toutes les activités d'étalonnage, y compris les dates d'étalonnage, les résultats, les ajustements effectués et le personnel impliqué, afin de conserver un historique et une traçabilité complets de l'étalonnage.

2. Inspection visuelle : effectuez des inspections visuelles approfondies des capteurs RTD à l'aide d'outils de grossissement et de listes de contrôle d'inspection pour identifier même les signes mineurs de dommages ou d'usure. Inspectez l’élément du capteur à la recherche de fissures microscopiques, de rayures ou d’irrégularités susceptibles d’affecter son intégrité structurelle ou sa conductivité électrique. Examinez les fils conducteurs et les points de connexion dans des conditions d'éclairage appropriées pour détecter la corrosion, l'abrasion ou les défauts des joints de soudure. Mettre en œuvre des procédures et des critères d’inspection standardisés pour garantir la cohérence et la fiabilité des activités d’inspection.

3. Protection de l'environnement : effectuez une évaluation environnementale complète pour identifier les sources potentielles de contamination, de dégradation ou de stress susceptibles d'avoir un impact sur les performances du capteur RTD. Développez des stratégies personnalisées de protection de l'environnement basées sur les exigences et les défis spécifiques de l'application, en tenant compte de facteurs tels que les températures extrêmes, les niveaux d'humidité, l'exposition aux produits chimiques et les vibrations mécaniques. Utilisez des matériaux, des revêtements, des techniques d'encapsulation et des méthodes d'étanchéité avancées pour créer des barrières robustes contre les risques environnementaux tout en maintenant l'accessibilité et la fonctionnalité des capteurs.

4. Isolation des vibrations : effectuez une analyse et une modélisation détaillées des vibrations pour quantifier avec précision les niveaux et les fréquences de vibrations dans l'environnement d'installation. Utilisez des techniques avancées d'isolation des vibrations, telles que l'analyse modale, l'analyse par éléments finis (FEA) et les tests de vibrations, pour identifier les fréquences de résonance critiques et concevoir des solutions d'isolation efficaces. Sélectionnez des matériaux résistants aux vibrations, des matériaux amortisseurs et des supports d'isolation adaptés au profil de vibration spécifique et aux caractéristiques dynamiques de l'équipement ou de la structure. Intégrez des systèmes de surveillance des vibrations et de maintenance prédictive pour évaluer en continu les niveaux de vibrations et optimiser l’efficacité de l’isolation au fil du temps.

5. Surveillance de la température : mettez en œuvre un système complet de surveillance de la température comprenant des capteurs avancés, des systèmes d'acquisition de données et des outils analytiques pour garantir une visibilité et un contrôle en temps réel des conditions de température. Déployez des capteurs de température redondants et des réseaux de surveillance multipoints pour capturer les variations de température dans les emplacements critiques et détecter les points chauds potentiels ou les anomalies thermiques. Intégrez la surveillance de la température aux systèmes de contrôle automatisés, aux systèmes d'alarme et aux plates-formes de surveillance à distance pour permettre une gestion proactive de la température et une réponse rapide aux excursions de température. Établissez des procédures robustes d’enregistrement et d’analyse des données pour suivre les tendances de température, identifier les modèles et optimiser les stratégies de contrôle de la température pour une efficacité et une fiabilité accrues.

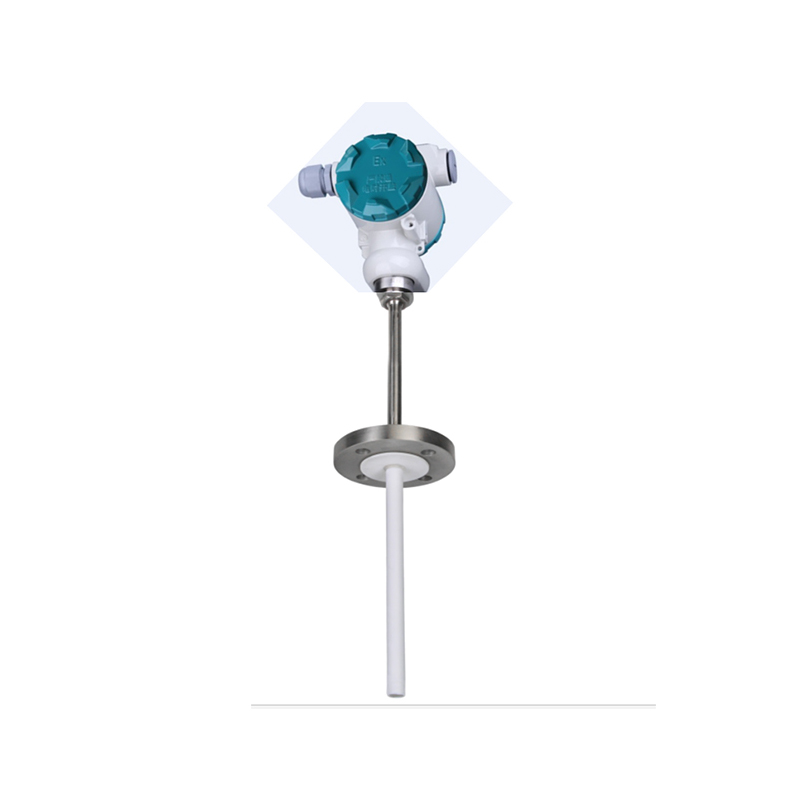

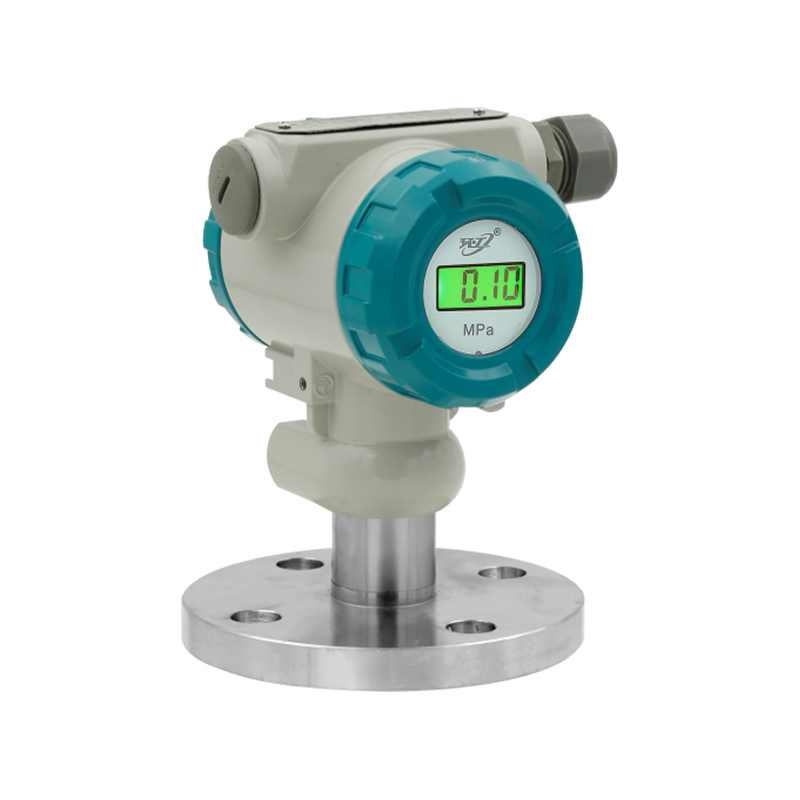

Avec soufflet