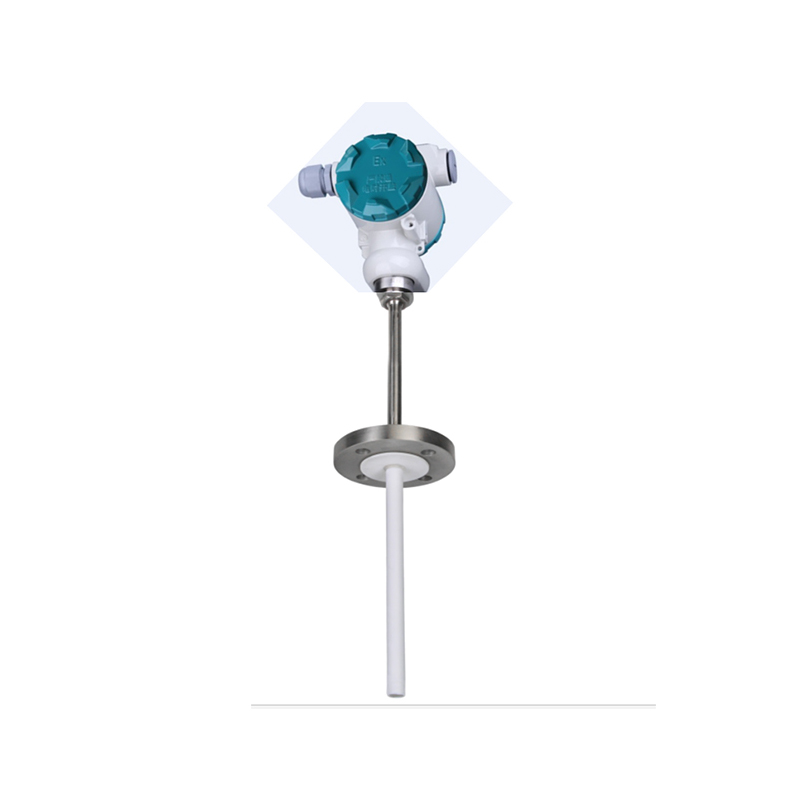

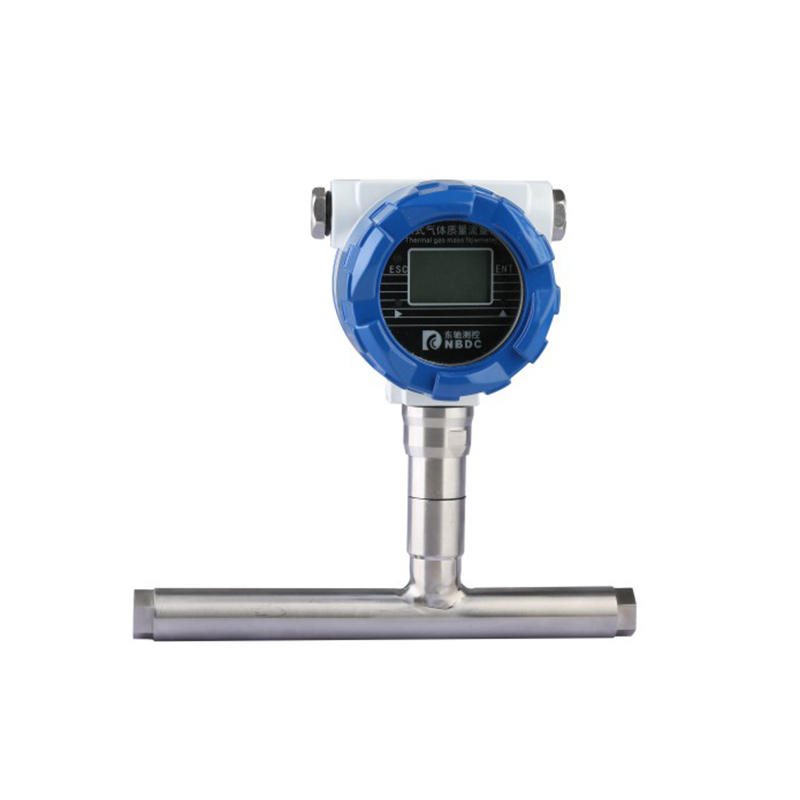

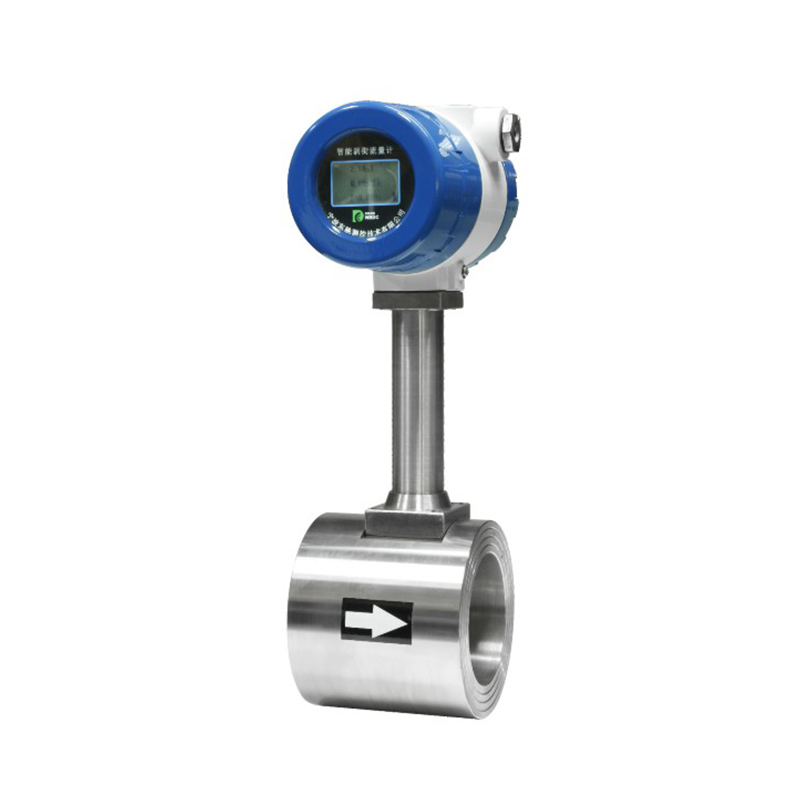

L'un des principaux avantages de l'utilisation transmetteurs de température intégrés anticorrosion est leur durabilité exceptionnelle dans des environnements industriels extrêmes. Dans des secteurs tels que la transformation chimique, la pétrochimie et la fabrication de métaux, les équipements sont souvent exposés à des substances agressives qui peuvent rapidement dégrader les dispositifs de détection de température standard. Les produits chimiques corrosifs, l'eau salée et les gaz acides peuvent causer des dommages importants aux transmetteurs conventionnels, entraînant des remplacements fréquents. Les transmetteurs de température intégrés anticorrosion sont conçus avec des matériaux tels que l'acier inoxydable, des revêtements polymères ou un placage au nickel, qui offrent une résistance supérieure à ces éléments corrosifs. Cette protection garantit une durée de vie opérationnelle plus longue, permettant au transmetteur de continuer à fournir des lectures de température précises sans avoir besoin d'un entretien ou d'un remplacement constant, ce qui entraîne une réduction des coûts au fil du temps.

Les industries telles que l'alimentation et les boissons, le traitement des eaux usées et les opérations maritimes sont souvent confrontées à une humidité élevée, à une exposition à l'eau ou même à une immersion dans des liquides. De telles conditions peuvent provoquer de la rouille, de la corrosion et des défaillances mécaniques dans les transmetteurs de température traditionnels. La conception anticorrosion des transmetteurs intégrés empêche la pénétration de l'humidité grâce à l'utilisation de joints étanches, de revêtements hydrophobes et de matériaux de haute qualité résistant à la corrosion. Ces transmetteurs peuvent résister à l'humidité constante inhérente à de nombreux environnements industriels, garantissant ainsi que la mesure de la température reste stable et fiable. Ceci est particulièrement vital dans des processus tels que le dessalement de l’eau, la transformation du poisson et la fabrication du papier, où l’humidité est répandue.

Dans les environnements où des éléments corrosifs sont présents, les capteurs de température traditionnels ont tendance à se dégrader avec le temps, entraînant des fluctuations des relevés de température ou une dérive accrue de la précision des mesures. Les transmetteurs de température intégrés anticorrosion maintiennent une précision constante et un fonctionnement stable en utilisant des matériaux de haute qualité et des conceptions de protection qui protègent le capteur des impacts corrosifs. Cela garantit que le transmetteur continue de fournir des mesures de température précises et fiables, ce qui est crucial pour maintenir la qualité des produits, les normes de sécurité et l'efficacité du système. Pour les industries comme la production pharmaceutique, où le contrôle de la température est essentiel pour la conformité réglementaire, la précision de ces transmetteurs joue un rôle essentiel dans la prévention de la surchauffe, du gel ou de la dégradation des matériaux sensibles induite par la température.

Une mesure précise de la température est un élément crucial pour maintenir la sécurité et l’efficacité des systèmes industriels. Les transmetteurs de température intégrés anticorrosion garantissent que des relevés de température précis sont disponibles en permanence, ce qui contribue à maintenir des conditions de fonctionnement optimales et à prévenir des problèmes tels qu'une surchauffe, une panne d'équipement ou même des situations dangereuses comme des risques d'incendie ou d'explosion. Par exemple, dans les raffineries de pétrole, les capteurs de température jouent un rôle clé dans la surveillance des cuves de réaction, et des lectures inexactes dues à une défaillance du capteur peuvent avoir des conséquences catastrophiques. Dotés de caractéristiques anticorrosion, ces transmetteurs contribuent à maintenir l'intégrité du système, à améliorer les normes de sécurité et à garantir le bon fonctionnement des équipements critiques tels que les échangeurs de chaleur, les récipients sous pression et les systèmes de réacteurs.